| Placa de Couro | Régua de Couro | Manta de Couro | |

| Dimensões Peça (mm) | 388 X 388 X 10.5 | 1164 X 194 X 10.5 | 1200 X 1400 X 2 |

| Área | Peça m2 | 0,15 | 0,226 | 1,68 |

| Peças (grid) | Embalagem | 11 | 6 | 1 |

| Área (m2) | Embalagem | 1,66 | 1,35 | 1,68 |

| Peso (Kg) | Embalagem | 15,00 | 13,50 | 3,65 |

O sistema patenteado UNICLIC é um exclusivo processo de montagem por encaixe, que garante uma instalação rápida, prática e limpa para laminados, em pisos e revestimentos.

Dispensa a aplicação do uso de qualquer tipo de cola ou acessórios extras, garantindo uma extrema facilidade em sua manutenção.

Sua junção de auto pressão é tão eficiente, que não permite a passagem de líquidos para o substrato , ao longo de todos os seus pontos de contato, tanto na posição horizontal como na vertical.

Este produto foi desenvolvido tecnologicamente de forma original em Portugal ,tomando como ponto de partida , atender as exigências do mercado Canadense, através de solicitações de um produto nobre e refinado, para ambientes diferenciados. Isto levou, a que vários países da Europa, já comercializam este produto com sucesso, onde a Korium Unique, acaba de importar, para comercialização e distribuição , em todo o território brasileiro.

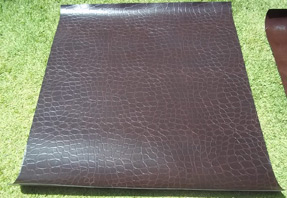

A obtenção da manta de couro natural reciclado, aplicado na parte superior do Piso e Revestimento em Couro Natural Reciclado , tanto na placa/ladrilho como da régua, é obtida através do processo industrial da matéria prima natural, proveniente de pequenas aparas de couro, considerada como subprodutos de fabricas de sapatos , bolsas, cintos e malas , que são acondicionados em fardos, para transporte direto a unidade industrial, responsável pela processo industrial, para obtenção da manta em couro natural reciclado, de tamanho padrão 1.400 mm X 1.200 mm X 2,5 mm.

As aparas de couro, são cortadas e picadas dentro de um tamanho padrão mínimo pré-determinado, de forma a formarem um mix de vários subprodutos de couros disponíveis em estoque, de forma bem homogênea , e ideais para serem processados , nesta fase do processo industrial.

Este material previamente preparado e de características mais homogêneas possíveis, é introduzido dentro de um reator tipo autoclave, onde através da injeção localizada de vapor de alta temperatura e pressão, onde a matéria prima sofre um processo de decomposição natural, e transforma-se em uma pasta densa de elevada concentração de sólidos, aonde são adicionados produtos de grande poder anti-bactericida, anilinas para obtenção da cor desejada, aromatizantes para fortalecer e fixar ainda mais o aroma característico de couro, de forma a obter uma pasta densa, de características físico-químicas neutras, e de densidade ideal especifica , pronta para dar seguimento ao processo mecânico de prensagem por estamparia de moldes, provenientes de matrizes previamente desenvolvidas , a fim de se reproduzir, as várias formas de relevos e texturas , de autenticidade idêntica, as normalmente visualizados nos vários tipos de peles de couro existentes em sua forma natural.

A manta de couro obtido, desta operação unitária industrial de prensagem, resulta uma peça de formato retangular com 1.200mm X 1.400mm e espessura final de 2,5mm, apresentando características uniformes de densidade ,cor , textura e aroma, sendo acondicionadas em fardos, e posteriormente em paletes , prontas para iniciar a etapa seguinte.

Em uma outra parte da fabrica, chega a Cortiça in Natura , considerada um subproduto , oriundo das fabrica de rolhas, que logo inicia um processo mecânico de trituramento e seleção de tamanho de partículas, em peneiras rotativas, de telas perfuradas de dimensões pré-estabelecidas, com o objetivo de se obter um produto de baixa densidade, que adicionado a elementos de aglutinação, anti-bactericida e posterior secagem, resulta uma base integra de 1,50mm de espessura de cortiça, a ser aplicada no fundo das réguas e ladrilho/régua, com a função de isolamento acústico e térmico.

Um painel de fibras de madeira virgens da alta densidade (880Kg/m2) resistente a umidade com 6mm de espessura, e usinado em suas laterais, através de arestas micro biseladas, nas principais dimensões do sistema patenteado de encaixe e fixação UNICLIC , encontra-se pronto para ser aplicado através de colagem, entre a manta de couro e a base integra de cortiça, na forma de sanduiche .

A manta de couro, sem ainda nenhum tratamento de acabamento superficial, e consequentemente com aparência da sua superfície ainda fosca, segue para a fase de corte e aplicação de colagem na base de HDF provida do sistema UNICLIC e com a base de cortiça.

A base de cortiça de 1,5mm é colada ao painel de fibras de virgens de madeira de 6,00mm de espessura (HDF) ,através do processo de colagem e prensagem a quente, e logo em seguida é aplicada a colagem da manta de couro em ladrilho ou régua, ao conjunto final.

As placas/ladrilhos e réguas finais obtidas , já com a espessura total de 10,5mm, seguem agora, para uma pré-câmara do túnel de secagem, tipo esteira, que inicialmente em sua parte interna possui um sistema de vários bicos ejetores em forma de leque, direcionados para a superfície dos ladrilhos/placas e réguas de couro em passagem, para aplicação, através de um sistema especifico de pulverização de micropartículas ,o verrniz cerâmico aquoso de 02 componentes “AQUA 2000” , de elevada resistência, com posterior secagem a vapor seco, iniciando-se logo em seguida, após a saída do túnel de secagem , o processo de estabilização do produto acabado , a temperatura ambiente.

Esta ultima etapa de aplicação de verniz cerâmico ,na superfície do produto acabado de couro, é o que assegura a integridade da qualidade superficial do produto , de forma a cumprir as principais normas de sua garantia de qualidade.